Wohin mit den «Qualitätern»?

Qualitätssicherung konzentriert sich seit Jahrzehnten auf die Prüfung von Werkstücken und Produkten. Das hat sie fern vom direkten Fertigungsgeschehen in eine eigene Welt abgehoben. Jetzt steht die Stabilität auf dem Prüfstand. Neue Herausforderungen und die Fortschritte in der Fertigungsmesstechnik stellen die Weichen neu.

Als 1965 die SAQ gegründet wurde, nannte sie sich «Schweizerische Arbeitsgemeinschaft für Qualitätsförderung». Gründungsväter waren Schweizer Produktionsunternehmen wie unter anderem Alusuisse, Brown-Boveri, Bührle, Contraves und Landis & Gyr. Es war die Zeit, als die Nachkriegskonjunktur, die vor allem auf die Quantität der Produktion abstellte, zu bröckeln begann und die Exportindustrie zur Erkenntnis kam, dass der langfristige Erfolg auf den Weltmärkten nur über Qualität und Zuverlässigkeit ihrer Produkte zu erreichen ist.

Im Oktober 1976 wurde in Vaduzals erste SAQ-Gruppe die Sektion Rheintal (heute Sektion Ostschweiz) aus der Taufe gehoben, unter anderem von Konzernen wie Hilti, Leica Geosystems und Elesta. Deren Maschinen, Anlagen und Systeme sollen absolut zuverlässig funktionieren. Tun sie es nicht, kann das zu schlimmen Folgen oder bei Rückrufaktionen zu erheblichen Kosten führen, ganz abgesehen vom Imageverlust für die betroffenen Unternehmen.

Stabile Tradition

Über Jahrzehnte wurde der Qualitätsgedanke primär als Qualitätssicherung definiert. Qualitätssicherung umfasst die Gesamtheit von Eigenschaften und Merkmalen eines Produkts zur Erfüllung definierter Funktionen und Anforderungen. «Null-Fehler» wird zum Leitbild. Qualitätssicherung und Qualitätskontrolle werden fast zu synonymen Begriffen. Der Messtechnik kommt dabei eine Schlüsselrolle zu.

Schweizer Unternehmen nutzen bei der Entwicklung von messtechnischen Methoden und Technologien sowie bei der Ingenieurausbildung die Kompetenz der Hochschulen und Forschungseinrichtungen. Zu nennen sind vor allem das Institut für Produktionsmesstechnik, Werkstoffe und Optik (PWO) an der NTB Interstaatlichen Hochschule für Technik in Buchs, das Institut für Werkzeugmaschinen und Fertigung der ETH Zürich, die EMPA und das CSEM in Neuenburg. Diese kooperieren als Partner in Ausbildung und Forschung, eine geballte Kompetenz der Qualitätssicherung und Messtechnik, von der die Unternehmen bei der Erhaltung der Wettbewerbsfähigkeit profitieren können.

Fatales Selbstverständnis

Messen und Prüfen sowie später das Fehler- und Anforderungsmanagement entwickeln sich zu Fachgebieten mit relativ hoher Selbständigkeit und konstanten Zuständigkeiten. «Qualitätsspezialisten» sollen Produkte im Sinne einer Ergebnisprüfung messen. Nur wenn die Toleranzen und weitere Parameter eingehalten werden, wird Qualität sichergestellt. Ihrem Selbstverständnis nach müsse deshalb die Qualitätssicherung von der Fertigung unabhängig, ja «neutral» sein – eine Haltung mit im Grunde fatalen Folgen.

Produktionsbetriebe orientieren sich primär an Stückzahlen und der Produktivität. Es besteht die Gefahr, dass Produktionsziele in der täglichen Praxis höhere Priorität erhalten als Qualitätsziele. Das Resultat: Die Qualitätssicherung, mit Mess-, Prüf-, Bemusterungs- und Audit-Aufgaben betraut, sieht sich in eine Sonderrolle gedrängt, abseits der eigentlichen Wertschöpfung, was oft Zielkonflikte und Unklarheiten, wer für was zuständig ist, zur Folge hat.

In ihrer eigenen Welt

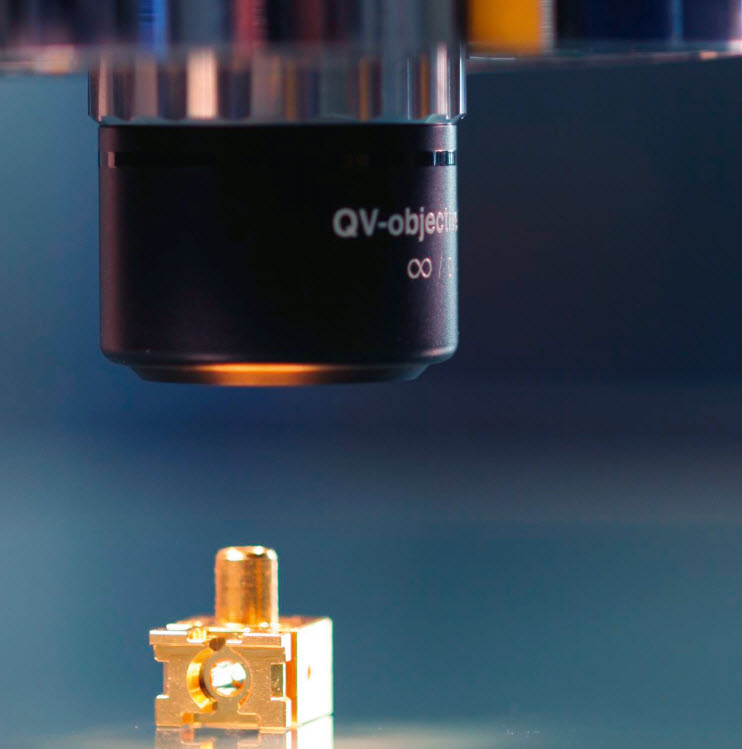

Im Gegensatz zur Produktion finden Qualitätstätigkeiten viel weniger in konsekutiv ablaufenden Prozessen statt. Weite Teile der Qualitätssicherung weisen Merkmale eines komplexen Systems auf, vernetzt mit zahlreichen Einfluss- und Gestaltungsvariablen. Die Messtechnik im Labor beziehungsweise im Messraum ist Ausdruck dieser Entwicklung. Hier werden Werkstücke hinsichtlich ihrer Geometrie, ihrer Form- und Lagertoleranzen sowie Oberflächeneigenschaften genauestens untersucht. Eine Vielzahl hochpräziser Geräte, von dreidimensionalen Koordinaten-, Form- und Oberflächenmessgeräten, steht im Einsatz. Bei sehr hohen Genauigkeitsanforderungen können sie nur unter konstanten Umgebungsbedingungen die geforderten Ergebnisse liefern. Der Messraum steht praktisch für die Sonderstellung der Qualitätssicherung ausserhalb der Fertigung.

Mangelnde Integration und die strikte Teilung der Verantwortung, nach der für die Erreichung von Stückzahlen ausschliesslich die Produktion und für die Qualität die Qualitätssicherung zuständig ist, können dazu führen, dass «Qualitäter» und «Fertiger» auseinanderdriften. Es besteht die Gefahr, dass die Fertigung alle Qualitätsfragen in die Qualitätssicherung «abschiebt» und die Qualitätssicherung selbst zwar Fehler feststellt, aber nicht wesentlich dazu beiträgt, dass Fehler beseitigt werden. Wie kann diese Entwicklung umgelenkt werden?

«Wenn niemand mehr Zeit hat, soll gemessen werden», Prof. Dr.-Ing. Claus P. Keferstein

Durchbruch zu neuer Identität

«Wir Messtechniker sind alles arme Kerle», klagte 2011 der damalige PWO-Institutsleiter Prof. Dr.-Ing. Claus P. Keferstein auf einer Fachtagung in Buchs. Typisch für die Praxis in den Unternehmen sei, dass Messen erst gefragt sei, wenn das Produkt bereits fertig ist. «Wenn niemand mehr Zeit hat, soll gemessen werden», so Keferstein und folgerte: «Messtechnik muss produktiv werden.» Frühzeitiges Messen bringe mehr Wert, Nutzen und wirtschaftliche Vorteile.

Für die Fertigungsmesstechnik erfolgt ein Paradigmenwechsel: Qualität kann nicht hinein geprüft werden, sie ist zu erzeugen, lautet das Credo. Am Ort der Entstehung gilt es anzusetzen. Das bedeutet, Qualitätstätigkeiten sind soweit wie möglich fertigungsnah beziehungsweise direkt im Fertigungsprozess vorzunehmen.

Prof. Keferstein ist überzeugt: «Die ‹Produktive Messtechnik› räumt radikal mit bisherigen Verfahren auf, die lediglich fehlerhafte Produkte aussortieren. Fehler müssen schon während der Herstellung durch verbesserte Prozesse vermieden werden. Entscheidend beim Messen in der Fertigung werden die Messgeschwindigkeit, die Robustheit der Messungen uns das vollautomatische Erkennen von Toleranzüberschreitungen, ohne dass es zu Kollisionen und anderen Schäden kommt.»

Herausforderungen der Zukunft

Qualitätssicherung kann sich nicht länger von globalen Trends abkoppeln und in die Beschaulichkeit ihrer langjährigen Stabilität flüchten: Wachsende Komplexität und Variantenvielfalt der Produkte, Ressourceneffizienz, Beherrschung neuer Produktionstechnologien, Flexibilisierung und Transparenz gewinnen an Bedeutung. Und da die Anforderungen an Qualität ständig steigen, wird die Messtechnik zu einem immer wichtigeren Instrument bei ihrer Sicherung.

Das Voranschreiten der Miniaturisierung, die Steigerung der Produktlebensdauer sowie erhöhte Effizienz ganzer Baugruppen führen dazu, dass immer engere Toleranzen für einzelne Werkstücke gefordert werden. Ob bei mechanischen, optischen oder elektronischen Komponenten: Das Messen und Prüfen wird immer komplexer, je winziger die Teile, je geringer die Toleranzen und je folgenreicher Qualitätsmängel für den Unternehmenserfolg werden.

Technische Innovationen

Parallel zu diesen Herausforderungen haben sich die Methoden und Werkzeuge der Fertigungsmesstechnik selbst dramatisch verändert. Zu nennen sind hier Innovationen in der Koordinaten- und Oberflächenmesstechnik (Stichwort: Multisensor-Koordinatenmesstechnik), bei optischen Verfahren, in der berührungslos arbeitenden Mess- und Prüftechnologie, aber auch die IT-gestützte Technisierung der QS-Methoden durch Softwareunterstützung wie zum Beispiel CAQ (computer aided quality management) und SPC (statistical process control). Längst übersteigen die Qualitätsanforderungen die klassischen Verfahren, aber auch das traditionelle Rollenbild der Qualitätsprüfer.

Der Trend, die Messtechnik immer näher an die Produktion zu bringen, hat in den letzten Jahren enorm zugenommen. Der klassische Messraum weit weg vom direkten Prozess dürfte in Zukunft nur noch eine untergeordnete Rolle spielen und sich auf Sonder- oder Spezialaufgaben beschränken. Messtechnik im Herstellprozess und prozessnahes Messen geben den Takt an. Zum Beispiel gewinnt in modernen Fabriken die «Werkerselbstprüfung» immer mehr an Bedeutung. Mit optischen Messautomaten können die Fachkräfte vor Ort an den Maschinen selbständig in Stichproben Mass-, Form- und Lagetoleranzen an Teilen fertigungsbegleitend prüfen und statistisch auswerten. Oder dank optischer Sensorsysteme können direkt in den Werkzeugmaschinen automatisch Messungen vorgenommen werden. Der Automatisierung der Sichtprüfung mit Bildverarbeitung forciert diese Entwicklung weiter.

Neue Rolle

Die Einbettung in die Fertigungsorganisation wird die Qualitätssicherung massgeblich verändern. Die Automatisierung der Mess- und Prüftechnik sowie des Fehlerhandlings schreitet voran, ebenso die Vernetzung von Daten und Informationen über Prozesse, Fehlerursachen und Prozesssteuerung. Die Qualitätssicherung kann damit in eine neue Rolle als Moderator und Koordinator zwischen Fertigung und Entwicklung hineinwachsen und sich als lösungsorientierter Dienstleister des gesamten Wertschöpfungsprozesses profilieren. Damit können die Kompetenzen der «Qualitäter», in der Regel hochqualifizierte Ingenieure mit viel Erfahrung, in den Unternehmen endlich adäquat genutzt werden. Der Weg geht von der Einzelprüfung hin zum Managen von Qualität.

Die SAQ hat sich 2001 in «Swiss Association for Quality» umbenannt. Mit dieser Erweiterung scherte der Verband aus der engen Schiene der traditionellen Qualitätssicherung aus und öffnete sich dem modernen Qualitätsmanagement bis hin zu Business Excellence. Noch bleibt die weitere Integration der Qualitätssicherung in moderne Managementsysteme eine offene Frage.

Buchtipp https://bit.ly/25LBs1W