Les semelles imprimées en 3D mesurent la pression de la semelle directement dans la chaussure

Des chercheurs de l'ETH Zurich, de l'Empa et de l'EPFL développent une semelle imprimée en 3D avec des capteurs intégrés, qui permet de mesurer la pression de la semelle dans la chaussure et donc pendant n'importe quelle activité. Cela permet aux athlètes ou aux patients de déterminer les progrès réalisés en matière de performance et de thérapie.

Dans le sport de haut niveau, ce sont parfois des fractions de seconde qui font la différence entre la victoire et la défaite. Pour optimiser leurs performances, les sportifs utilisent donc, entre autres, des semelles orthopédiques fabriquées sur mesure. Mais les personnes souffrant de douleurs de l'appareil locomoteur ont également recours aux semelles orthopédiques pour lutter contre leurs troubles.

Pour adapter précisément de telles semelles, les spécialistes doivent d'abord établir un profil de pression des pieds. Pour ce faire, les sportifs ou les patients doivent marcher pieds nus sur des tapis sensibles à la pression, où ils laissent leur empreinte de pied individuelle. Sur la base de ce profil de pression, les orthopédistes créent ensuite manuellement des semelles orthopédiques adaptées aux besoins individuels. Les optimisations et les ajustements prennent toutefois du temps. Autre inconvénient : les tapis sensibles à la pression ne permettent de prendre des mesures que dans un espace limité, mais pas pendant l'entraînement ou les activités en plein air.

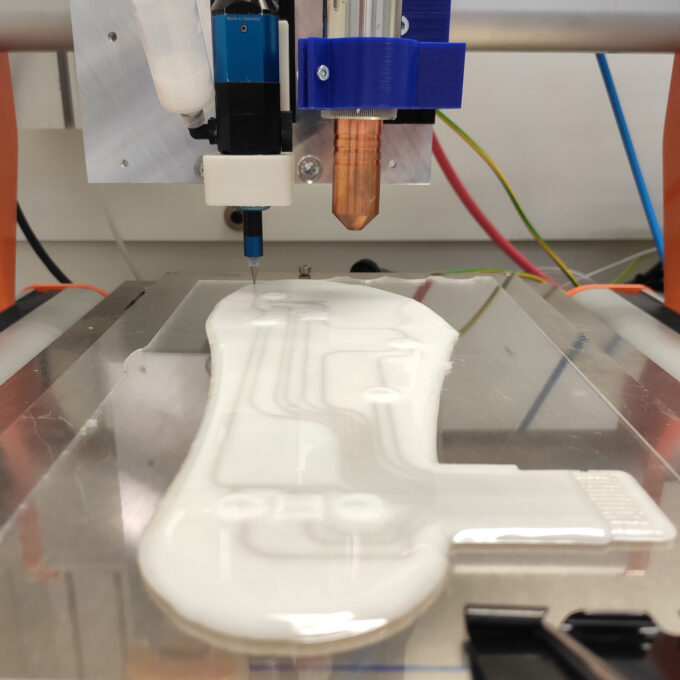

Une invention d'une équipe de recherche de l'ETH Zurich, de l'Empa et de l'EPFL pourrait toutefois améliorer sensiblement la situation : Les chercheurs ont en effet fabriqué par impression 3D une semelle orthopédique sur mesure avec des capteurs de pression intégrés. La pression de la plante du pied peut ainsi être mesurée directement dans la chaussure lors de différentes activités.

"Les modèles de pression déterminés permettent de savoir si une personne marche, court, monte des escaliers ou porte une lourde charge sur le dos. Dans ce cas, la pression se déplace davantage vers le talon", explique le codirecteur du projet Gilberto Siqueira, maître-assistant à l'Empa et au laboratoire des matériaux complexes de l'ETH Zurich. Les fastidieux tests de matage sont ainsi révolus. L'invention a été présentée récemment dans la revue spécialisée Scientific Reports.

Un appareil, plusieurs encres

Les semelles ne sont pas seulement faciles à utiliser, mais aussi à fabriquer. Elles sont fabriquées avec les capteurs et les circuits intégrés en une seule étape et sur une seule imprimante 3D, appelée extrudeuse. Pour l'impression, les chercheurs utilisent différentes encres dont ils ont développé les formules spécialement pour cette application. Ainsi, les scientifiques des matériaux utilisent un mélange de silicone et de nanoparticules de cellulose comme base de la semelle intérieure.

Sur cette première couche, ils impriment ensuite les pistes conductrices à l'aide d'une encre conductrice contenant de l'argent, puis les capteurs à certains endroits - avec de l'encre contenant du noir de carbone. La répartition des capteurs n'est pas aléatoire : ils sont placés exactement là où la pression de la plante des pieds est la plus forte. Pour protéger les pistes conductrices et les capteurs, les chercheurs les recouvrent d'une autre couche de silicone.

L'une des difficultés initiales a été d'obtenir une bonne adhérence entre les différentes couches de matériaux. Les chercheurs ont donc traité la surface des couches de silicone avec un plasma chaud.

Les capteurs sont des éléments dits piézoélectriques qui convertissent la pression mécanique en signaux électriques. Ils mesurent les forces normales et de cisaillement. Les chercheurs ont également intégré dans la semelle une interface permettant de lire les données générées.

Bientôt la lecture sans fil des données de course

Des tests ont montré aux chercheurs que l'insert fabriqué par fabrication additive fonctionnait bien. "Avec une analyse des données, nous pouvons donc effectivement identifier différentes activités, en fonction des capteurs qui ont réagi et avec quelle intensité", explique le chef de projet Siqueira.

Pour l'instant, lui et ses collègues ont encore besoin d'une connexion par câble pour lire les données. Ils ont installé un contact sur le côté de l'insert. L'une des prochaines étapes de développement consistera à créer une connexion sans fil. "Mais jusqu'à présent, la lecture des données n'était pas au premier plan de notre travail", souligne le chercheur.

Une telle semelle imprimée en 3D avec des capteurs intégrés pourrait être utilisée à l'avenir par les sportifs et les physiothérapeutes, par exemple pour mesurer les progrès de l'entraînement ou de la thérapie. Sur la base des données de mesure, les plans d'entraînement pourraient être adaptés et des semelles permanentes avec différentes zones dures et souples pourraient être fabriquées par impression 3D.

Bien que Siqueira estime que le potentiel de marché pour leur développement est important, en particulier dans le sport de haut niveau, son équipe n'a jusqu'à présent pas encore entrepris de démarches en vue d'une commercialisation.

Des chercheurs de l'Empa, de l'ETH Zurich et de l'EPFL ont participé au développement de la semelle intérieure. Le chercheur de l'EPFL Danick Briand a coordonné le projet et son groupe a contribué aux capteurs, les chercheurs de l'ETH et de l'Empa au développement des encres et de la plateforme d'impression. L'hôpital universitaire de Lausanne (CHUV) et l'entreprise d'orthopédie Numo ont également participé au projet. Le projet a été soutenu dans le cadre de la "Strategic Focus Area" Advanced Manufacturing du domaine des EPF.

Image : Empa