Un nouveau plastique protège des flammes - et du gaspillage

Des chercheurs de l'Empa ont développé une résine époxy qui peut être réparée et recyclée - et qui est en outre difficilement inflammable et résistante mécaniquement. Les applications possibles vont des revêtements pour les parquets aux matériaux composites pour les trains et les avions.

Les résines époxy sont des matières plastiques résistantes et polyvalentes. Combinées à des fibres de verre ou de carbone, elles sont par exemple utilisées pour fabriquer des composants d'avions, de voitures, de trains, de bateaux et d'éoliennes. Ces plastiques renforcés par des fibres à base d'époxy possèdent d'excellentes propriétés mécaniques et thermiques et sont beaucoup plus légers que le métal. Leur point faible : ils ne sont pas recyclables - du moins pas encore.

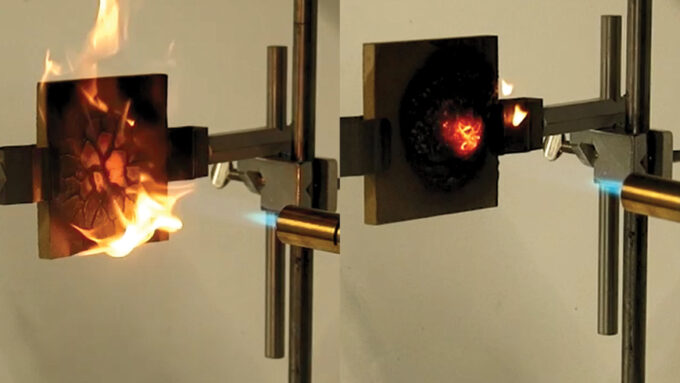

Difficilement inflammable

Des chercheurs de l'Empa dirigés par Sabyasachi Gaan du laboratoire "Advanced Fibers" de l'Empa ont maintenant développé un plastique à base de résine époxy qui est entièrement recyclable, réparable et en outre difficilement inflammable - tout en conservant les propriétés thermomécaniques favorables des résines époxy. Ils ont publié leurs résultats dans le Chemical Engineering Journal.

Le recyclage des résines époxydes est loin d'être trivial, car ces matières plastiques font partie de ce que l'on appelle les duromères. Dans ce type de plastique, les chaînes de polymères sont étroitement liées entre elles. Ces liaisons chimiques rendent la fusion impossible. Une fois que le plastique a durci, il ne peut plus être déformé.

Il en va autrement des thermoplastiques, comme le PET ou les polyoléfines. Leurs chaînes de polymères sont proches les unes des autres, mais ne sont pas liées entre elles. Sous l'effet de la chaleur, ces matières plastiques peuvent être fondues et transformées en de nouvelles formes. Seulement, en raison de l'absence de réticulation, leurs propriétés mécaniques à des températures élevées ne sont généralement pas aussi avantageuses que celles des duromères.

Un nouveau type de plastique

La résine époxy particulière que les chercheurs de l'Empa ont développée en collaboration avec des partenaires nationaux et internationaux est en fait un duromère - mais contrairement à d'autres duromères, elle peut être fondue comme un thermoplastique. La clé est l'ajout d'une molécule fonctionnelle particulière de la classe des esters d'acide phosphonique dans la matrice de la résine. "Nous avons initialement synthétisé cette molécule en tant que retardateur de flamme", explique la scientifique de l'Empa Wenyu Wu Klingler, qui a contribué à l'invention de cette technologie. Mais la liaison que la molécule établit avec les chaînes de polymères de la résine époxy est réversible, c'est-à-dire qu'elle peut être rompue dans certaines conditions. Cela relâche la réticulation des chaînes de polymère, ce qui permet de les faire fondre et de les déformer.

De tels matériaux, également appelés vitrimères, ne sont connus que depuis une dizaine d'années et sont considérés comme particulièrement prometteurs. "Aujourd'hui, les plastiques renforcés par des fibres ne sont pratiquement pas recyclables, sauf dans des conditions extrêmes qui endommagent les fibres", explique Wu Klingler. "Une fois qu'ils ont fait leur temps, ils sont incinérés ou éliminés dans des décharges. Avec notre plastique, il serait pour la première fois possible de les réintroduire dans le cycle des matériaux".

Leur vision pour l'avenir, ajoute le chef de groupe Sabyasachi Gaan, est "un matériau composite dans lequel les fibres et la matrice plastique peuvent être complètement séparées et réutilisées". Le chercheur voit par exemple un avantage particulier dans les plastiques renforcés de fibres de carbone, tels qu'ils sont utilisés dans la construction d'avions, de trains, de bateaux, de voitures, de vélos et bien plus encore. "La production de fibres de carbone nécessite beaucoup d'énergie et libère énormément de CO2", explique-t-il. "Si nous pouvions les recycler, leur empreinte écologique serait bien meilleure - et leur prix bien plus bas". De plus, cela permettrait de récupérer des additifs précieux comme le phosphore dans la matrice polymère.

Du matériel sur mesure

Les plastiques renforcés de fibres ne sont pas la seule application de ce nouveau plastique. Par exemple, il pourrait être utilisé pour recouvrir les sols en bois, comme une couche transparente et résistante qui présente de bonnes propriétés ignifuges - et où les rayures et les dommages peuvent être "réparés" avec un peu de pression et de chaleur.

"Nous n'avons pas développé un matériau unique pour un usage spécifique, mais plutôt une boîte à outils", explique Gaan. "L'ignifugation, la recyclabilité et la réparabilité sont assurées. Nous pouvons optimiser toutes les autres propriétés en fonction de l'utilisation prévue". Ainsi, les propriétés d'écoulement sont particulièrement importantes pour la fabrication de matières plastiques renforcées de fibres, tandis que les revêtements en bois destinés à l'extérieur doivent en outre être résistants aux intempéries.

Afin de poursuivre ces applications et d'autres, les chercheurs sont maintenant à la recherche de partenaires industriels. Les chances d'un succès commercial sont bonnes : en effet, en plus de toutes ses autres propriétés avantageuses, la résine synthétique modifiée est également bon marché et facile à fabriquer.

Source : Empa