Où mettre les "qualityers" ?

Depuis des décennies, l'assurance qualité se concentre sur le contrôle des pièces et des produits. Cela l'a éloignée des activités directes de fabrication pour la placer dans un monde à part. Aujourd'hui, la stabilité est mise à l'épreuve. De nouveaux défis et les progrès de la métrologie de fabrication posent de nouveaux jalons.

En 1965, lorsque la SAQ a été fondée, elle s'appelait "Association suisse pour la promotion de la qualité". Les pères fondateurs étaient des entreprises de production suisses comme entre autres Alusuisse, Brown-Boveri, Bührle, Contraves et Landis & Gyr. C'était l'époque où la conjoncture d'après-guerre, qui reposait avant tout sur la quantité de production, commençait à s'effriter et où l'industrie d'exportation se rendait compte que le succès à long terme sur les marchés mondiaux ne pouvait être obtenu que par la qualité et la fiabilité de ses produits.

En octobre 1976, le premier Groupe SAQ la section Rheintal (aujourd'hui section Suisse orientale) de l'industrie, entre autres par des groupes tels que Hilti, Leica Geosystems et Elesta. Leurs machines, installations et systèmes doivent fonctionner de manière absolument fiable. S'ils ne le sont pas, cela peut avoir de graves conséquences ou, en cas de rappel, des coûts considérables, sans parler de la perte d'image pour les entreprises concernées.

Une tradition stable

Pendant des décennies, la notion de qualité a été définie en premier lieu comme l'assurance qualité. L'assurance qualité englobe l'ensemble des propriétés et des caractéristiques d'un produit pour remplir des fonctions et des exigences définies. Le "zéro défaut" devient un principe directeur. L'assurance qualité et le contrôle qualité deviennent presque des termes synonymes. La métrologie y joue un rôle clé.

Les entreprises suisses font appel aux compétences des universités et des instituts de recherche pour le développement de méthodes et de technologies de mesure ainsi que pour la formation des ingénieurs. On peut citer en particulier le Institut de métrologie de production, matériaux et optique (PWO) à la NTB Interstaatlichen Hochschule für Technik à Buchs, le Institut des machines-outils et de la fabrication de l'EPF Zurichqui EMPA et le CSEM à Neuchâtel. Ceux-ci coopèrent en tant que partenaires dans la formation et la recherche, un concentré de compétences en matière d'assurance qualité et de technique de mesure dont les entreprises peuvent profiter pour maintenir leur compétitivité.

Une image fatale de soi

La mesure et le contrôle, ainsi que plus tard la gestion des erreurs et des exigences, deviennent des domaines spécialisés avec une autonomie relativement élevée et des responsabilités constantes. Les "spécialistes de la qualité" doivent mesurer les produits dans le sens d'un contrôle des résultats. La qualité n'est garantie que si les tolérances et autres paramètres sont respectés. Selon leur conception, l'assurance qualité doit donc être indépendante, voire "neutre", par rapport à la fabrication - une attitude aux conséquences fondamentalement fatales.

Les entreprises de production s'orientent en premier lieu vers le nombre de pièces et la productivité. Dans la pratique quotidienne, les objectifs de production risquent d'être plus prioritaires que les objectifs de qualité. Résultat : l'assurance qualité, chargée des tâches de mesure, de contrôle, d'échantillonnage et d'audit, se voit reléguée à un rôle particulier, à l'écart de la création de valeur proprement dite, ce qui entraîne souvent des conflits d'objectifs et un manque de clarté quant à savoir qui est responsable de quoi.

Dans leur propre monde

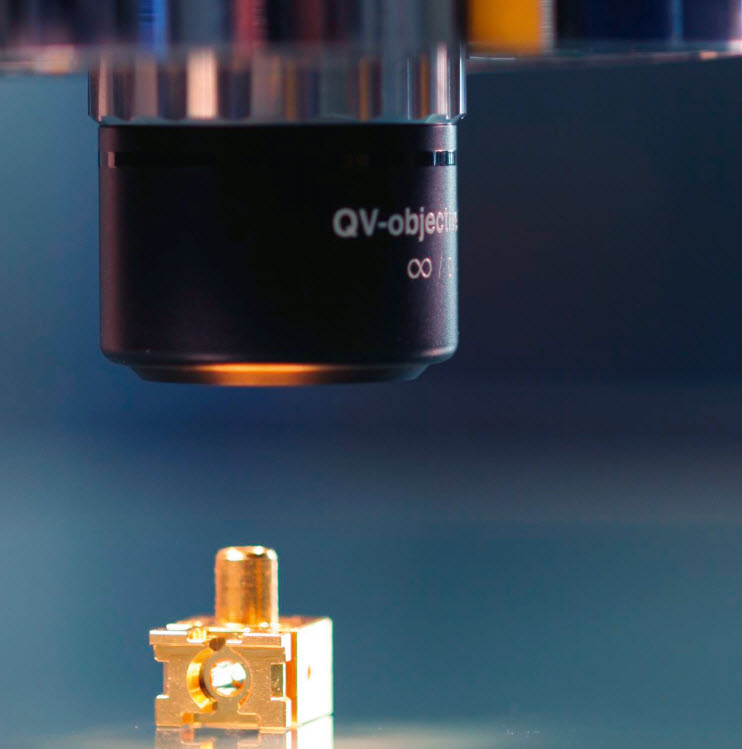

Contrairement à la production, les activités de qualité se déroulent beaucoup moins dans le cadre de processus consécutifs. De larges pans de l'assurance qualité présentent les caractéristiques d'un système complexe, interconnecté avec de nombreuses variables d'influence et de conception. La technique de mesure en laboratoire ou en salle de mesure est l'expression de cette évolution. La géométrie, les tolérances de forme et de positionnement ainsi que les propriétés de surface des pièces à usiner y sont examinées avec précision. Un grand nombre d'appareils de haute précision, de machines à mesurer tridimensionnelles de coordonnées, de forme et de surface, sont utilisés. Avec des exigences de précision très élevées, ils ne peuvent fournir les résultats demandés que dans des conditions environnementales constantes. La salle de mesure symbolise pratiquement la position particulière de l'assurance qualité en dehors de la fabrication.

Le manque d'intégration et le partage strict des responsabilités, selon lequel la production est exclusivement responsable de l'atteinte des quantités et l'assurance qualité de la qualité, peuvent entraîner une divergence entre les "qualiticiens" et les "fabricants". Le risque existe que la production "transfère" toutes les questions de qualité à l'assurance qualité et que l'assurance qualité elle-même constate des erreurs, mais ne contribue pas de manière significative à leur élimination. Comment réorienter cette évolution ?

"Quand personne n'a plus le temps, il faut mesurer", Prof. Dr Ing. Claus P. Keferstein

Percée vers une nouvelle identité

"Nous, les techniciens de mesure, sommes tous de pauvres bougres", se plaignait en 2011 le professeur Claus P. Keferstein, alors directeur de l'institut PWO, lors d'un congrès spécialisé à Buchs. Selon lui, il est typique de la pratique dans les entreprises que la mesure ne soit demandée que lorsque le produit est déjà prêt. "C'est quand personne n'a plus le temps qu'il faut mesurer", a déclaré Claus Keferstein en concluant : "La métrologie doit devenir productive". Une mesure précoce apporte plus de valeur, d'utilité et d'avantages économiques.

Pour la métrologie de production, il y a un changement de paradigme : la qualité ne peut pas être contrôlée à l'intérieur, elle doit être produite, tel est le credo. Il faut commencer à l'endroit où elle est créée. Cela signifie que les activités liées à la qualité doivent, dans la mesure du possible, être effectuées à proximité de la fabrication ou directement dans le processus de fabrication.

Le professeur Keferstein en est convaincu : "La 'technique de mesure productive' fait radicalement table rase des procédés actuels qui ne font qu'éliminer les produits défectueux. Les erreurs doivent être évitées dès la fabrication grâce à des processus améliorés. La vitesse de mesure, la robustesse des mesures et la détection entièrement automatique des dépassements de tolérance, sans collision ni autres dommages, deviennent des facteurs décisifs pour la mesure en cours de fabrication".

Les défis de l'avenir

L'assurance qualité ne peut plus se détacher des tendances mondiales et se réfugier dans la tranquillité de sa stabilité de longue date : La complexité croissante et la multiplicité des variantes des produits, l'efficacité des ressources, la maîtrise des nouvelles technologies de production, la flexibilisation et la transparence gagnent en importance. Et comme les exigences en matière de qualité ne cessent d'augmenter, la métrologie devient un instrument de plus en plus important pour la garantir.

La progression de la miniaturisation, l'augmentation de la durée de vie des produits ainsi que l'efficacité accrue de sous-ensembles entiers ont pour conséquence que des tolérances de plus en plus étroites sont exigées pour les pièces individuelles. Que ce soit pour les composants mécaniques, optiques ou électroniques : La mesure et le contrôle deviennent de plus en plus complexes, plus les pièces sont minuscules, plus les tolérances sont faibles et plus les défauts de qualité sont lourds de conséquences pour le succès de l'entreprise.

Innovations techniques

Parallèlement à ces défis, les méthodes et les outils de la métrologie de production ont eux-mêmes connu des changements spectaculaires. On peut citer ici les innovations dans la technique de mesure des coordonnées et des surfaces (mot-clé : technique de mesure des coordonnées multi-capteurs), dans les procédés optiques, dans la technologie de mesure et de contrôle sans contact, mais aussi la technicisation des méthodes d'assurance qualité assistée par ordinateur grâce à l'utilisation de logiciels tels que CAQ (computer aided quality management) et SPC (statistical process control). Depuis longtemps, les exigences en matière de qualité dépassent les procédures classiques, mais aussi l'image traditionnelle du rôle des contrôleurs de qualité.

La tendance à rapprocher toujours plus la technique de mesure de la production a énormément progressé ces dernières années. La salle de mesure classique, éloignée du processus direct, ne devrait plus jouer qu'un rôle secondaire à l'avenir et se limiter à des tâches spéciales ou particulières. La métrologie dans le processus de fabrication et la mesure proche du processus donnent le rythme. Par exemple, dans les usines modernes, l'"autocontrôle de l'ouvrier" prend de plus en plus d'importance. Grâce à des automates de mesure optiques, les spécialistes peuvent contrôler eux-mêmes sur place, sur des échantillons, les tolérances de dimensions, de forme et de position des pièces en cours de fabrication et les évaluer statistiquement. Ou grâce à des systèmes de capteurs optiques, des mesures peuvent être effectuées automatiquement directement dans les machines-outils. L'automatisation du contrôle visuel avec le traitement d'image accélère encore cette évolution.

Nouveau rôle

L'intégration dans l'organisation de la production va modifier considérablement l'assurance qualité. L'automatisation des techniques de mesure et de contrôle ainsi que de la gestion des défauts progresse, tout comme la mise en réseau des données et des informations sur les processus, les causes des défauts et le contrôle des processus. L'assurance qualité peut ainsi évoluer vers un nouveau rôle de modérateur et de coordinateur entre la fabrication et le développement et se profiler comme un prestataire de services orienté vers les solutions de l'ensemble du processus de création de valeur. Ainsi, les compétences des "qualiticiens", généralement des ingénieurs hautement qualifiés et expérimentés, peuvent enfin être utilisées de manière adéquate dans les entreprises. On passe du contrôle individuel à la gestion de la qualité.

En 2001, la SAQ a changé de nom pour devenir la "Swiss Association for Quality". Avec cet élargissement, l'association est sortie des rails étroits de l'assurance qualité traditionnelle et s'est ouverte à la gestion moderne de la qualité, jusqu'à la Business Excellence. L'intégration de l'assurance qualité dans les systèmes de gestion modernes reste encore une question ouverte.

Livre conseillé https://bit.ly/25LBs1W