Una nuova plastica protegge dalle fiamme e dai rifiuti

I ricercatori dell'Empa hanno sviluppato una resina epossidica che può essere riparata e riciclata, oltre a essere ignifuga e meccanicamente resistente. Le possibili applicazioni vanno dai rivestimenti per i pavimenti in parquet ai materiali compositi per treni e aerei.

Le resine epossidiche sono materie plastiche resistenti e versatili. In combinazione con fibre di vetro o di carbonio, sono utilizzate, ad esempio, per realizzare componenti per aerei, automobili, treni, navi e turbine eoliche. Queste plastiche a base epossidica rinforzate con fibre hanno eccellenti proprietà meccaniche e termiche e sono molto più leggere del metallo. Il loro punto debole: non sono riciclabili, almeno non ancora.

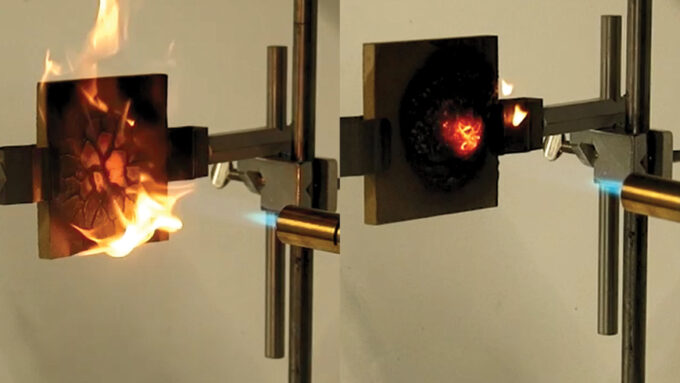

Ritardante di fiamma

Ora i ricercatori dell'Empa, guidati da Sabyasachi Gaan dell'Advanced Fibers Laboratory dell'Empa, hanno sviluppato una plastica a base di resina epossidica che è completamente riciclabile, riparabile e anche ritardante di fiamma, pur mantenendo le favorevoli proprietà termomeccaniche delle resine epossidiche. I risultati sono stati pubblicati sul Chemical Engineering Journal.

Riciclare le resine epossidiche è tutt'altro che banale, perché queste plastiche appartengono ai cosiddetti duromeri. In questo tipo di plastica, le catene polimeriche sono strettamente reticolate. Questi legami chimici rendono impossibile la fusione. Una volta indurita, la plastica non può più essere deformata.

La situazione è diversa per le termoplastiche, come il PET o le poliolefine. Le loro catene polimeriche sono vicine, ma non legate tra loro. Sotto l'influenza del calore, queste plastiche possono essere fuse e formate in nuove forme. Tuttavia, a causa della mancanza di reticolazione, le loro proprietà meccaniche a temperature elevate non sono generalmente vantaggiose come quelle dei duromeri.

Un nuovo tipo di plastica

La speciale resina epossidica che i ricercatori dell'Empa hanno sviluppato in collaborazione con partner nazionali e internazionali è in realtà un duromero, ma a differenza di altri duromeri, si scioglie come un termoplastico. La chiave è l'aggiunta di una speciale molecola funzionale della classe degli esteri dell'acido fosfonico alla matrice della resina. "In origine abbiamo sintetizzato questa molecola come ritardante di fiamma", spiega Wenyu Wu Klingler, scienziato dell'Empa e co-inventore della tecnologia. Tuttavia, il legame che la molecola forma con le catene polimeriche della resina epossidica è reversibile, cioè può essere nuovamente sciolto in determinate condizioni. Questo allenta la reticolazione delle catene polimeriche in modo che possano essere fuse e modellate.

Tali materiali, chiamati anche vitrimeri, sono noti solo da una decina d'anni e sono considerati particolarmente promettenti. "Oggi le plastiche fibrorinforzate sono praticamente impossibili da riciclare, se non in condizioni estreme che danneggiano le fibre", spiega Wu Klingler. "Una volta che hanno fatto il loro tempo, vengono incenerite o smaltite in discarica. Con la nostra plastica, per la prima volta sarebbe possibile reinserirle nel ciclo dei materiali".

La loro visione per il futuro, aggiunge il leader del gruppo Sabyasachi Gaan, è "un materiale composito in cui le fibre e la matrice plastica possano essere completamente separate e riutilizzate". Il ricercatore vede un particolare vantaggio nelle plastiche rinforzate con fibre di carbonio, utilizzate ad esempio nella costruzione di aerei, treni, barche, automobili, biciclette e altro ancora. "La produzione di fibre di carbonio richiede molta energia e rilascia un'enorme quantità di CO2", spiega. "Se potessimo riciclarle, la loro impronta ecologica sarebbe molto migliore e il prezzo molto più basso". Inoltre, dalla matrice polimerica si potrebbero recuperare additivi preziosi come il fosforo.

Materiale su misura

La plastica fibrorinforzata non è l'unica applicazione della nuova plastica. Ad esempio, potrebbe essere utilizzata per rivestire i pavimenti in legno, come strato trasparente e resistente con buone proprietà ignifughe, dove graffi e danni possono essere "guariti" con un po' di pressione e calore.

"Non abbiamo sviluppato un singolo materiale per uno scopo specifico, ma piuttosto una serie di strumenti", spiega Gaan. "Il ritardo di fiamma, la riciclabilità e la riparabilità sono dati di fatto. Possiamo ottimizzare tutte le altre proprietà a seconda dell'uso previsto". Ad esempio, le proprietà delle piastrelle sono particolarmente importanti per la produzione di plastiche rinforzate con fibre, mentre i rivestimenti in legno per uso esterno devono essere resistenti alle intemperie.

Per perseguire queste e altre applicazioni del materiale, i ricercatori sono ora alla ricerca di partner industriali. Le possibilità di successo commerciale sono buone: oltre a tutte le altre proprietà vantaggiose, la resina sintetica modificata è anche economica e facile da produrre.

Fonte: Empa